3D-ТЕХНОЛОГИИ В МЕДИЦИНЕ: ПРАКТИКА ПРИМЕНЕНИЯ SCANMED

Благодаря FDM-технологии ScanMed удовлетворяет потребности заказчиков оперативнее и дешевле

«Мы значительно сократили сроки и затраты, связанные с изготовлением мастер-форм, предоставив при этом нашим инженерам практически неограниченную свободу дизайна для удовлетворения требований заказчиков», — Мартин Трудт, руководитель направления механического проектирования, ScanMed.

АНАЛИЗ КЕЙСА

ScanMed of Resonance Innovations LLC (Омаха, штат Небраска) является лидирующим производителем и инженером катушек для магнитно-резонансной томографии (МРТ). ScanMed производит корпусы катушек с использованием формовочного силикона или технологии вулканизации при комнатной температуре и применяет мастер-формы, которые изготавливает самостоятельно.

| СРАВНЕНИЕ ТРАДИЦИОННЫХ и FDM-МЕТОДОВ НА ПРИМЕРЕ SCANMED | ||

| МЕТОД | СРОКИ ПРОИЗВОДСТВА | СТОИМОСТЬ |

| Модели ЧПУ | До 7 дней | $1,000 |

| Модели FDM | До 2 дней | $400 |

| ЭКОНОМИЯ | 5 дней (71%) | $600 (60%) |

Высокое качество мастер-форм играет очень важную роль, потому что именно от нее зависит точность геометрии, посадки и функционирования корпуса катушки. Кроме того, каждый корпус должен иметь качественный внешний вид, т. к. будет находиться в непосредственном контакте с пациентом.

Прежде для создания мастер-моделей компания ScanMed обращалась к услугам сторонней мастерской, которая производила их на станках ЧПУ по цене 1000 долларов/штука.

При этом изготовление занимало продолжительное время. На производство одной формы уходило примерно 7 дней, а для отливки и финальной доработки требовалось ещё 3-4 дня. Инженеры-проектировщики ScanMed вынуждены были закладывать определённые допуски с учётом ограничений станков ЧПУ при создании моделей с тонкими стенками, т. к. они часто деформировались и гнулись в процессе обработки. Из-за этих проблем компания несла огромные дополнительные издержки, не говоря о продолжительных задержках выпуска продукции на рынок.

Производство катушки для МРТ с готовым окрашенным внешним корпусом из уретана. Корпус был отлит с использованием силиконовой формы

Дизайнерам и инженерам ScanMed нужно было найти более оптимальное и быстрое решение для создания высококачественных компонентов. Проанализировав возможности аддитивного производства для создания мастер-форм, они приобрели 3D-принтер FDM от компании Stratasys, т. к. FDM-материалы обладают той прочностью и жаростойкостью, которые необходимы в процессе формовки. Помимо этого, модели извлекаются из форм без повреждений, даже если у них тонкие стенки или небольшие детали в конструкции. Наконец, изготовленные из поликарбоната или термопластика ULTEM™ 9085 мастер-формы обладают необходимой проницаемостью для МРТ и той прочностью, которая требуется как для функциональных прототипов, так и для мастер-моделей.

CAD-изображение кастомизированного корпуса катушки ScanMed, который будет использоваться как мастер-форма FDM для создания силиконовой формы

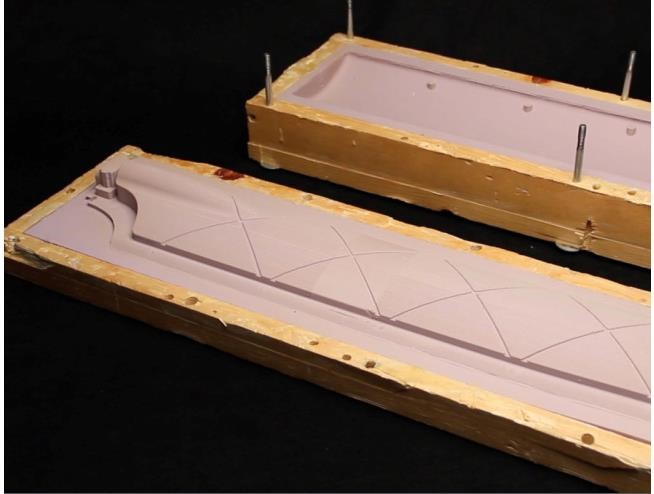

Внешний корпус FDM, который будет использоваться как мастер-форма: перед окончательной доработкой и окраской (слева) и после них (справа)

На сегодняшний день ScanMed собственными силами печатает мастер-модели для небольших деталей на 3D-принтерах Stratasys за 1–2 дня, затрачивая порядка $400 на одну единицу. Экономия времени достигает 71%, а затраты стали ниже на 60% по сравнению с фрезерованием на станке ЧПУ.

Дополнительным преимуществом является свобода дизайна, которой сейчас могут пользоваться инженеры компании, создавая сложные компоненты без дополнительных затрат времени и финансовых средств. Например, мастер-формы, изготовленные на 3D-принтере, можно дополнить боковыми отверстиями, что позволить избежать необходимости дополнительных операций. Можно изготовить мастер-форму с тонкими стенками, которые не будут деформироваться и гнуться.

«Это был довольно легкий выбор. Теперь мы можем с уверенностью сказать нашим заказчикам, что способны завершить проект за определенный срок и оправдать их ожидания», — прокомментировал Рэнди Джонс, президент и генеральный директор ScanMed.

Силиконовая форма, созданная с применением мастер-модели FDM и используемая для производства литого корпуса катушки из уретана

Литой уретановый внешний корпус, готовый к окончательной обработке, окраске и установке на катушку МРТ