3D-печать в аэрокосмической отрасли

Вице-президент Stratasys Джефф ДеГранж, ранее работавший в Boeing, — давний сторонник применения аддитивных технологий в аэрокосмической отрасли. Он возглавлял команду по внедрению прогрессивных технологий производства, применявшую передовые продукты в области обороны, коммерческой авиации и космической промышленности. ДеГранж стал первым председателем Исследовательского центра технологий прямого производства корпорации Boeing в Германии. Центр занимается изучением новейших технологий в сфере аддитивного производства для решения производственно-технологических задач.

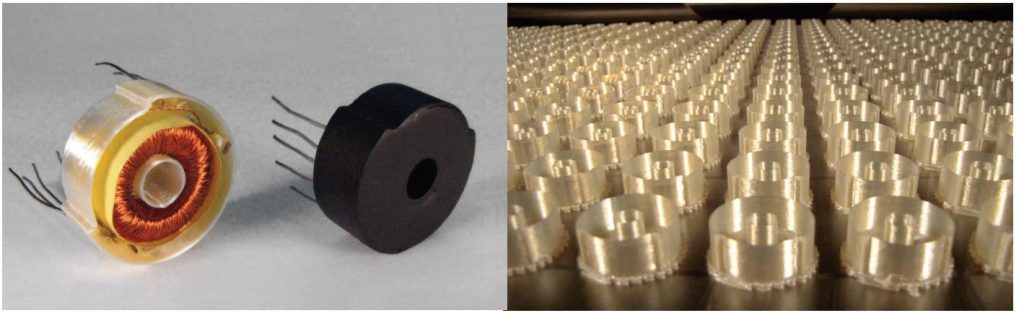

Компания Kelly Manufacturing производит тороидальные корпусы с использованием термопластика ULTEM 9085 в аддитивной производственной системе. Данный метод не требует специальных инструментов и обеспечивает соответствие жестким допускам, которые необходимо соблюдать

ДеГранж стал членом первого состава международного комитета ASTM Committee F42, который определил стандарты аддитивного производства, и состоит в Сообществе инженеров-производственников быстрой инструментальной оснастки и Комитете по аддитивному производству. Кроме того, он является советником Музея науки и промышленности в Чикаго, который знакомит молодежь с инженерным делом, используя возможности производственной лаборатории, где, по его словам, дети могут узнать насколько интересным и креативным может быть производство.

— Джефф, как аддитивное производство меняет аэрокосмическую промышленность?

Как показывает опыт, оно меняет функциональные прототипы — форму, посадку, функцию. Много лет назад одна аэрокосмическая компания использовала технологии аддитивного производства для строительства полноразмерной передней стойки шасси коммерческого самолета, чтобы оценить дизайн и регулировку клиренса относительно силового каркаса.

Благодаря ускорению производительности и удешевлению вычислительных ресурсов, а также расширению списка доступных материалов за предыдущие пять лет, аддитивное производство стало применяться в сфере производства и сборки инструментов. Оснастка заняла свое место на американских военных складах, особенно в центрах готовности сил военно-морского флота. Она применяется для проведения единоразового ремонта, производства небольших партий деталей обшивки или запасных частей для поврежденных транспортных средств.

Благодаря использованию термопластика ULTEM 9085, материала с определенным классом токсичности и стойкости к воздействию пламени и дыма, разработанного десятки лет назад компанией GE Plastic для использования в коммерческой авиации, мы видим, как эта отрасль начинает применять его для деталей конечного назначения — как правило, в мелкосерийном производстве, но для широкого ряда продукции. К примеру, в деловой авиации могут построить 500 самолетов для 50 разных клиентов. Каждый из этих пятидесяти скажет: «Хочу, чтобы кабина пилотов выглядела так. Хочу, чтобы пассажирский салон выглядел вот так». «Аддитивные» детали обеспечивают им экономию на масштабе. Гибкость, позволяющая удовлетворять потребности в таком широком ассортименте различной продукции, завоевывает все большую популярность в гражданской авиации.

Еще одна сфера масштабного использования — наземное вспомогательное оборудование. Когда воздушное судно находится на земле, для его обслуживания задействуют всевозможные инструменты и оборудование. Аддитивные технологии могут помочь в их производстве, а также в производстве учебно-тренировочных средств. Когда новые сотрудники компании — механики и технические специалисты — обучаются на различных системах, они используют реальные макеты, а не дорогостоящие компоненты. Таким образом работает военная авиабаза Sheppard. NASA — еще одна организация, которая использует учебно-тренировочные средства, т.к. работают они, как правило, с очень сложными системами.

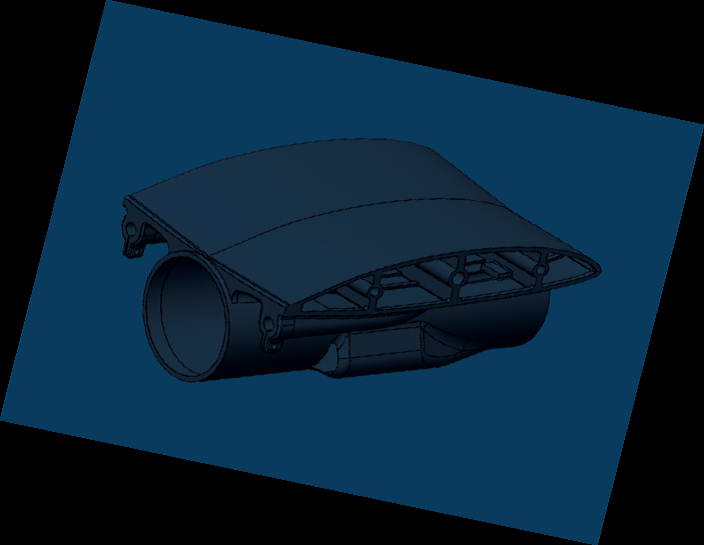

Инженеры компании SelectTech Geospatial усовершенствовали этот дрон в ходе многочисленных итераций. В испытательных полетах участвовали функциональные прототипы, изготовленные с применением технологий аддитивного производства

— Не могли бы Вы рассказать о частных аэрокосмических компаниях, применяющих технологии аддитивного производства?

Есть немецкая компания Stukerjurgen Aerospace. Это непосредственный поставщик таких корпораций как Airbus, Boeing, Bombardier и Embraer, который обеспечивает широкий ассортимент продукции для пассажирских салонов, туалетов и кабин пилотов. Они учатся использовать аддитивные методы для различных компонентов.

Еще одна компания — Custom Control Concepts в Сиэттле. Они используют аддитивные технологии для производства средств развлечения на борту самолета и управления пассажирским салоном, включая инструменты регулировки температурного режима и расхода воздуха в салоне, а также для индивидуализации интерьера бизнес-самолета или другого воздушного судна.

— Кажется, что по мере развития аддитивного производства становится целесообразным его применение на последующих этапах разработки продукции – оснастки и готовых изделий. Почему? И почему именно сейчас?

20 лет назад данная технология еще только родилась. Никто, за исключением небольшой группы людей, о ней не знал, и применялась она, как правило, в процессе разработки того или иного продукта. Аппаратура была намного меньших размеров. Количество доступных материалов было ограничено. Тогда это в большей степени были машины для создания прототипов, а не производственное оборудование.

Со временем машины становились больше, быстрее, дешевле, а количество доступных материалов росло. Интернет помог рассказать о технологии. И теперь эта дверь открыта. Пока мы заняли место далеко не во всех областях, в которых она может применяться, поэтому быть частью этой индустрии — интересно и здорово.

Что касается оснастки инструментов, традиционные методы занимают много времени и требуют больших затрат. При этом готовый инструмент очень часто не соответствует конечным требованиям. На него потрачены деньги, а вам нужно начинать все сначала, доработать или даже полностью изменить этот инструмент. Хорошим примером здесь является формовка металла по инструменту. Инженерам приходится учитывать определенную степень отдачи при снятии напряжения, а эта наука неточная. Расчеты близки, но не идеальны. В случае аддитивного производства вы можете выполнить итерацию постфактум с гораздо меньшими финансовыми и временными потерями.

Есть и еще одно преимущество перед металлическими инструментами: «аддитивные» намного легче — на 50% легче, чем алюминиевые. Людям легче пользоваться ими в цехе, т. к. они более эргономичные.

— Что насчет компонентов?

Производство готовой продукции для пассажирского салона с использованием технологий аддитивного производства действительно набирает обороты благодаря ULTEM 9085. Речь идет о вентиляционных решетках, крышках панелей и других деталях интерьера. А за обшивкой самолета и в нижней части фюзеляжа находятся патрубки обогрева и охлаждения, электрораспределительные щитки и всевозможные зажимы и скобы в специфичной конфигурации, необходимой конкретному производителю.

Учитывая, что появляются новые материалы, а существующие становятся прочнее, мы можем задуматься о вспомогательных конструкциях.

Это значит, что детали из ULTEM смогут нести на себе определенную нагрузку. Кроме того, аддитивное производство позволяет рассматривать возможности использования углерода или стекла для получения усиленного термопласта, который в будущем мог бы заменять металл в широком спектре областей применения.

— Многие производители используют аддитивные технологии для создания беспилотных летательных систем. Почему?

Беспилотные летательные системы становятся все перспективнее. Учитывая их сложность, очень важно оперативно выполнять конструктивные итерации. И аддитивное производство делает это возможным за счет САПР/АСУП (системы автоматизированного проектирования/автоматизированной системы управления производством). Можно создавать сложные формы, которые очень трудно или даже невозможно изготовить с использованием традиционных технологий.

Это относится не только к беспилотным системам. В процессе производства вы можете заложить в проект какие-то гнезда, в которые затем будет помещена электроника — тензометр или датчик давления или гайки, болты, втулки, встроенные в конструкцию. А в будущем вы можете осуществить интеграцию с другими технологиями. Вскоре наши машины будут выпускать «умные» детали.

— Какие возможности прогрессивные производственные технологии открывают оборонной промышленности?

Новые технологии всегда играют важную роль в улучшении возможностей продукта, особенно в сфере обороны. Это значит, что можно сделать более легкую беспилотную систему, которая будет способна летать на большие дистанции или перевозить больше полезного груза. Как можно пролететь больше, затратив меньше топлива? Для этого необходимо задействовать технологии, будь то более легкие материалы или особые формы и конструкции, которые невозможно создать с помощью традиционных подходов.

— Часто в других отраслях можно услышать фразу «гонка вооружений». Например, «Это компьютерная гонка вооружений». Однако в данном случае это буквально гонка вооружений.

Все верно, потому что наши враги находят способы противостоять новым технологиям, поэтому процесс усовершенствования не прекращается. Аддитивное производство может в этом помочь, т.к. позволяет сократить цикл разработки/производства.

Часто в оборонной отрасли вам нужно уместить 10 фунтов там, где помещается только пять. Теперь вы можете создать такие причудливые формы, которые сделают это возможным. Благодаря аддитивным технологиям можно занять каждый миллиметр пространства, потому что при производстве вы нацелены на минимизацию затрат.

Кроме того, технология позволяет легко изменять масштаб производства. Если на вашем заводе 10 устройств, а вам внезапно необходимо изготовить в 2 раза больше продукции, вы можете оперативно поставить дополнительные машины. Вы можете подключить их и работать на повышенной производственной мощности или воспользоваться возможностями распределенной сети.

В частном секторе бюджеты очень ограничены, а военные столкнулись с сокращением расходов. Зачем аэрокосмическим организациям инвестировать в аддитивное производство?

Данная технология очень гибкая. Одну неделю вы можете использовать ее для проектирования прототипов, а следующую — для изготовления различных производственных инструментов, а затем для создания готовой продукции. Модернизация оснастки, запасные части для находящихся в эксплуатации транспортных средств — универсальность технологии потрясает.

И знаете, когда начинаешь анализировать какой-то бизнес-кейс и отвечать на вопросы руководителей программ и владельцев компаний, нередко оказывается, что сроки производства сокращаются на 60-70% . Значительно снижаются расходы – от 25 до 70%. Мир, в котором мы живем, требует, чтобы мы делали все быстрее и дешевле.

В конечном счете, все сводится к результату. В технологии Stratasys по моделированию методом послойного наплавления применяется инженерный термопластик. Он обладает отличными свойствами: термостойкость, устойчивость к химическому воздействию, стойкость к УФ-излучению и устойчивость к воздействию окружающей среды. Кроме того, он не впитывает влагу. Эти качества дают FDM преимущество над прочими системами аддитивного производства.

Автор: Моргон Мэй Шульц, Stratasys