Аддитивные технологии в ракетных двигателях

Сочетание преимуществ жидкого и твердого топлива

«Аддитивные технологии стали ключом к производству более однородных зарядов твердого топлива при меньшей себестоимости и более сжатых сроках изготовления», — Рон Джонс, президент и технический директор, Rocket Crafters Inc.

АНАЛИЗ КЕЙСА

На сегодняшний день в оборонной промышленности доминируют ракеты с твердотопливным двигателем, так как для них требуется относительно небольшая площадь, они могут быть запущены в кратчайший срок и обладают высокой тяговооружённостью. Между тем, львиная доля ракет, запускаемых с орбиты, — это ракеты на жидком двухкомпонентном топливе. Они же используются в энергетических комплексах космического назначения ввиду высокой топливной эффективности, большего удельного импульса, возможности дросселирования и повторного запуска в случае такой необходимости.

Гибридные ракетные двигатели, которые используют компоненты твердого топлива в сочетании с жидким окислителем, обеспечивают преимущества обоих видов, включая возможность немедленного запуска и допустимость дросселирования и повторного запуска. Что особенно важно для коммерческих транспортных космических систем, такие двигатели гарантируют значительно более высокий уровень безопасности по сравнению с ракетными двигателями только на твердом или только на жидком топливе. Несмотря на многолетние исследования гибридных двигателей, применяются они довольно редко. Среди причин можно назвать высокую вариативность рабочих характеристик, дорогостоящую разработку, низкий уровень производительности и невозможность крупносерийного производства.

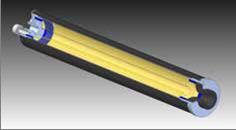

Ракетный двигатель D-DART™, установленный на испытательном стенде

Одна из проблем заключается в том, что традиционные методы отливки синтетического каучука и парафинового горючего в заряды очень трудоемкие, требуют применения дорогостоящих пресс-форм и использования большого количества усилительных лент, которые помогают повысить устойчивость заряда к стрессовым нагрузкам. При использовании данных методов нередко возникают дефекты заряда. Кроме того, они не могут применяться в более крупных масштабах, чтобы обеспечить ту частотность полетов, которая ожидается в развивающейся отрасли коммерческого космического транспорта.

Заряды гибридного твердого топлива, как правило, имеют форму удлиненного цилиндра с одним или несколькими внутренними отверстиями по всей длине заряда. По ним течет жидкий окислитель, который смешивается с горючим. При нагревании эта смесь генерирует в камере сгорания высокое давление, которое создает тягу по мере прохождения расходуемых газов через сопло ракеты. Жидкий окислитель, например, оксид азота (N20), хранится в отдельном баке. Тот факт, что жидкий окислитель и твердое горючее находятся в двух разных состояниях, делает гибридную ракету намного безопаснее по сравнению с другими типами ракет.

Компания Rocket Crafters, Inc. была основана в октябре 2010 года Полом Ларсеном, Роном Джонсом и Стивом Эдвардсом. В рамках разработанной компанией передовой ракетной технологии прямого цифрового производства (D-DART™), которая защищена соответствующим патентом, при изготовлении высокоэффективных зарядов гибридного топлива применяются уникальные возможности аддитивного производства, включая невероятно точное создание сложных структур. Затраты на производство единицы продукции — на 50% ниже, а сроки поставки, как ожидается, сократятся на 60% по сравнению с конкурирующими гибридными ракетными двигателями, при производстве которых используются ручные методы литья.

«Мы провели оценку ряда методов аддитивного производства и применяемых материалов, — сообщил Рон Джонс, президент и технический директор Rocket Crafters. — И выяснили, что система 3D-печати Fortus компании Stratasys и термопластик акрилонитрил-бутадиен-стирол — это идеальное сочетание промышленной производственной платформы, способной обеспечить выпуск больших секций заряда с высоким модулем упругости, и химически устойчивого полимера с превосходной точностью и оптимальным расходом. Проведенные нами испытания подтвердили преимущества моделирования методом послойного наплавления (FDM) и использования акрилонитрил-бутадиен-стирола в данной области применения. Производственные системы Fortus 3D — это FDM-технология, т. е. аддитивный производственный процесс послойного создания термопластиковых деталей с использованием CAD-файлов.

Высокое содержание бутадиена в термопластике ABS в сочетании с присадками позволяет создавать гораздо более высокую тягу и удельный импульс, чем традиционные гибридные виды топлива, такие как полибутадиен с гидроксильными группами (HTPB) и твердые парафины. Технология FDM позволяет увеличить масштабы производства до необходимого уровня без привлечения дополнительной рабочей силы за счет покупки систем Fortus. Для D-DART также применяется вторая роботизированная система с применением САПР — намотка композитного волокна, которая позволяет создавать оболочку для заряда топлива и других компонентов двигателя (камеры предварительного сгорания, камеры дожигания, сопла) из высокопрочного углеродного волокна для получения сплошной секции ракеты. Сочетание технологии FDM и роботизированного оборудования по композитной намотке позволяет выстроить высокоэффективный двухступенчатый производственный процесс. А поскольку он полностью поддерживается САПР, кастомизированные ракетные двигатели могут быть оперативно изготовлены для различных типов и размеров пусковых установок, космических аппаратов и ракетных снарядов.

Испытания ракетного двигателя D-DART™ в Университете штата Юта

Разделенный на части заряд топлива, изготовленный из ABS после 10 секунд работы двигателя. Отсутствуют признаки эрозионного горения, характерного для зарядов, отлитых традиционным способом из полибутадиена с концевыми гидроксильными группами (HTPB)

CAD-изображение гибридного ракетного двигателя D-DART ™ с корпусом из углеродного волокна и зарядом топлива, изготовленным из ABS с применением технологии послойного наплавления

В ходе первых наземных огневых испытаний, проведенных в Университете штата Юта, были проведены сравнения показателей зарядов топлива D-DART с зарядами из HTPB, отлитыми традиционным способом. Показатель однородности зарядов D-DART при поэтапной проверке достиг 97.5%, в то время как у зарядов из полибутадиена с концевыми гидроксильными группами он составил 87%. Кроме того, заряды D-DART обеспечили удельный импульс, сопоставимый с HTPB. Компания Rocket Crafters, при содействии бывшего научного сотрудника по ракетным двигателям NASA Стивена Уитмора (доктор наук, Университет штата Юта) и партнеров компании по отрасли, в том числе Stratasys, планирует начать летные испытания своих ракетных двигателей на построенных университетом зондирующих ракетах, а впоследствии вывести на рынок свою новую ракетную технологию для использования в военных и коммерческих целях.

«Rocket Crafters создает технологию, которая поможет гибридным ракетам занять свое место в области коммерческих полетов и в сфере военного применения, — заявил Джонс. — Аддитивные технологии стали ключом к производству более однородных зарядов твердого топлива при меньшей себестоимости и более сжатых сроках изготовления».