ULTEM

Полиэфиримид для 3D-печати Ultem — инновационный материал. Последние достижения в авиастроении, космической, оборонной, химической, нефтеперерабатывающей, пищевой отраслях, медицине в списке применяемых материалов имеют название этого полиэфиримида. Разновидности материала — ULTEM 9085 и ULTEM 1010 — предпочтительная альтернатива алюминиевым, магниевым сплавам, применяемым в промышленности.

Сравнительная таблица материалов

| Материал | Предел прочности при растяжении, МПа | Плотность, кг/м3 | Теплостойкость, °С | Модуль упругости при изгибе, ГПа |

| Ultem — полиэфиримид | 80 | 1270 | 220 | 2,5 |

| inkulen — сверхвысокомолекулярный полиэтилен | 30 | 900 | 80 | 3,2 |

| PEEK — полиэфирэфиркетон (ПЭЭК) | 110 | 1300 | 240 | 4,1 |

| PEI — полиэфиримид | 80 | 1270 | 220 | 2,5 |

| PEKK (polyetherketoneketone) | 93,1 | 1280 | 147 | 3,1 |

| PPSU — полифенилсульфон (polyphenylsulfone) | 55 | 1300 | 189 | 2,2 |

| tecape — полиэфиримид | 80 | 1270 | 260 | 2,5 |

| ultr | 65 | 1300 | 100 | 2,1 |

| zedex (ZX-410) | 73 | 1350 | 110 | 2,9 |

| авиаль (авиационный алюминий) | 140 | 2710 | 630 | 71 |

| АГ-4 (прессовочный материал) | до 130 | 1750 | 280 | 22 |

| алюминий (Al) | 160 | 2700 | 400 | 69 |

| АМц — сплав алюминия и марганца (Al — Mn) | 135 | 2730 | 400 | 70 |

| ДСВ-2-O (полиформальдегид) | 127,0 | 1,800 | 280 | 22,5 |

| капролон (поликапроамид) | 70 | 1160 | 80 | 2 |

| латунь — сплав меди и цинка (Cu — Zn) | 600 | 8700 | 680 | 98 |

| магний (Mg) | 110 | 1740 | 620 | 45 |

| ПКМ (полимерные композиционные материалы) | 67 | 2200 | 110 | 2,4 |

| полиимид — термопластичный полимер (PI) | 125 | 1340 | 300 | 4 |

| полифениленсульфид — авиационный пластик (PPS) | 33 | 1400 | 260 | 4,2 |

| полифенилсульфон — аморфный термопластик (PPSU) | 55 | 1300 | 190 | 2,2 |

| полиэфиркетонкетон (TECAPEEK PEKK) | 110 | 1300 | 240 | 4,1 |

| полиэфирэфиркетон (PEEK) | 110 | 1300 | 180 | 4,1 |

| стекловолокнит | 127,0 | 1780 | 280 | 22,5 |

| стеклопластик | 36 | 2300 | 120 | 3,8 |

| фторопласт (фторлон) | 30 | 2210 | 260 | 4,7 |

| фторпласт — политетрафторэтилен [CF2CF2]n | 43 | 2170 | 240 | 4,5 |

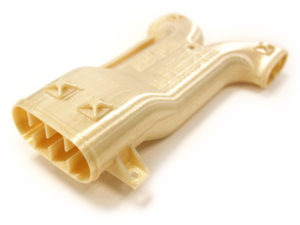

ULTEM 9085: характеристики и прочностные испытания

ПЭИ ULTEM 9085 используется прежде всего в авиакосмической отрасли. Он соответствует требованиям по горючести, дымности, токсичности, установленным стандартом FAR 25.853 Федерального авиационного управления США, сертифицирован Airbus, Boeing и другими авиастроительными корпорациями. Материал широко применяется при изготовлении летательных аппаратов.

В ближайшие 2–3 года компания Airbus планирует снизить массу каждого самолета более чем на 1 тонну за счет применения аддитивных технологий, замены алюминиевых и магниевых сплавов термопластиками, среди которых ULTEM.

Скобки, панели, сопла ракет Atlas, Delta, Vulcan Centaur делают исключительно из ULTEM 9085, как и 80% деталей многих БПЛА. Такое масштабное применение полиэфиримида в авиастроение обусловлено высокой термостойкостью (153 °C), низким удельным весом — 1,34 г/см3.

Исключительные характеристики термопластика объясняют его применение практически во всех отраслях промышленности. Прочностные испытания термопластика ULTEM 9085 показали:

- предел прочности на разрыв — 42–70 Мпа;

- прочность при изгибе — 68–112 МПа;

- модуль упругости при изгибе — 2,5 ГПа;

- удлинение при разрыве — 5,8%;

- ударная вязкость по Изоду (без надреза) — 613,8 Дж/м.

Значительные нагрузки на детали обвеса автомобиля, элементы зажимных приспособлений, их долгая эксплуатация подтверждают результаты прочностных испытаний термопластика ULTEM 9085 в лабораторных условиях.

Это полиэфиримид обладает высокой химической устойчивостью ко многим агрессивным веществам, поэтому широко применяется в нефтегазовой, химической промышленности.

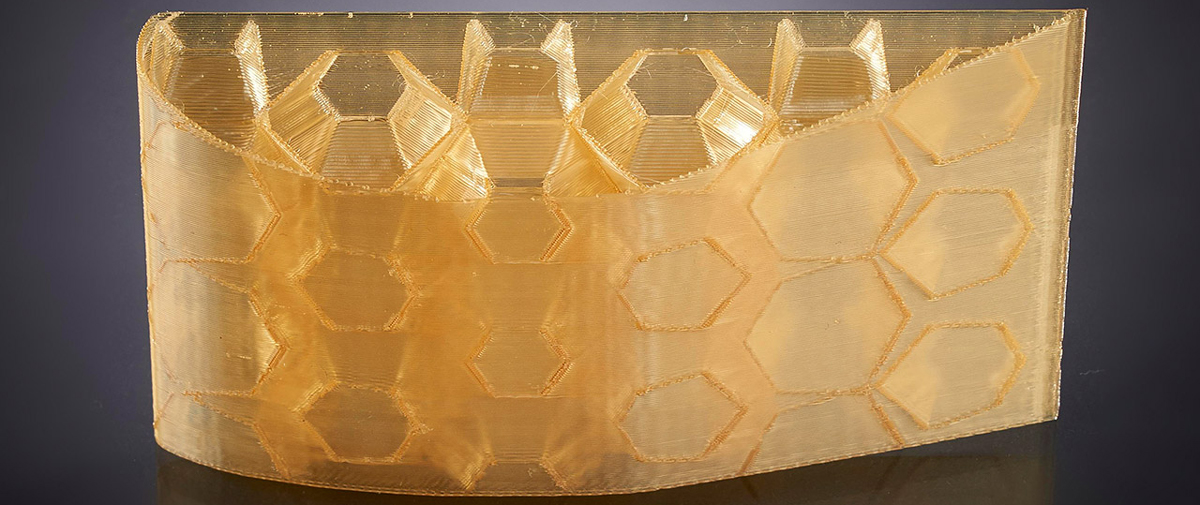

Термопластик ULTEM 1010: характеристики и применение

Полиэфиримид ULTEM 1010 используется в прорывных технологиях. Он имеет сертификат по стандарту FAR 25.853, является единственным FDM-термопластиком с сертификатами соответствия стандартам безопасности пищевых материалов NSF 51, Американской фармакопеи (USP) VI класса, на биосовместимость ISO 10993. Эти сертификаты позволяют применять изделия из ULTEM 1010 в пищевой промышленности и медицине, такие изделия могут проходить обработку паром в автоклаве.

Термопластик имеет самую высокую термостойкостью среди полимеров для 3D-печати — 216°C. Это вместе с низкой плотностью (1,27 г/см3) объясняет, почему конструкторы ракет и самолетов предпочитают это материал привычным алюминиевым, магниевым сплавам. При низких температурах (до −70 °C) он не теряет своих характеристик.

Этот полиэфиримид обладает одними из самых высоких физико-механических свойств среди термопластиков:

- прочность на разрыв — 81 МПа;

- удлинение при разрыве — 3,3%;

- прочность при изгибе — 144 МПа;

- ударная вязкость по Изоду (без надреза) — 657 Дж/м;

- модуль упругости при изгибе — 2,7 ГПа.

Благодаря столь высоким значениям ULTEM 1010 применяется при изготовлении штамповой оснастки, в литейном производстве, других технологических процессах, где важны показатели прочности, жесткости, долговечности и надежности.

Изготовление изделий из ULTEM в ООО «Инновакс»

Первый вопрос, возникающий у заказчика: не будет ли космической цена изделий из материала космических технологий? Чтобы купить напечатанное изделие из ULTEM, даже сложной бионической формы, с внутренними полостями, вам нужно будет оплатить всего лишь немногим больше 100 рублей за 1 грамм готовой детали. Для печати из термопластика мы применяем один из лучших на сегодняшний день 3D-принтеров — Fortus 900mc. На этом высокоточном производительном оборудовании с большим объемом рабочей камеры вас будут изготовлены эксклюзивные изделия по приемлемой цене.

Этапы работы

Став нашим клиентом, вы получаете 100% гарантию результата — мы используем только сертифицированные материалы. В команде ООО «ИННОВАКС» 13 инженеров, 3 руководителя проектов из отраслей: авиа-, авто-, приборостроение с опытом от 12 лет. Над каждым заказом высококвалифицированные специалисты компании работают поэтапно:- анализируют конкурентов и рынок;

- разрабатывают идеи продукта;

- составляют описание функциональных требований к изделию;

- составляют описание измеримых показателей;

- анализируют конкурентные решения;

- разрабатывают концептуальный проект;

- разрабатывают программное обеспечение, электронику, рабочий процесс создания изделия.

Наше производство

2008-2018 © Все права защищены

+7 993-364-16-82

г. Москва,

Инновационный центр "Сколково",

Большой бульвар 42, корпус 1, офис 503.