Магна: повышая продуктивность в автопроме

3D-принтер и сканер ускорили процесс прототипирования на автомобильном предприятии

«Уменьшение сроков и себестоимости разработки новых вариантов дизайна позволило нам увеличить число проектов по производству новой продукции в 5 раз, не нанимая новых сотрудников. Мы можем оперативно реагировать на нужды клиентов, что повышает наши шансы на получение заказа», — Доминик ДиБласио, Magna Closures.

АНАЛИЗ КЕЙСА

Magna Closures, дочерняя компания Magna International, является ведущим поставщиком дверных модулей, оконных систем, систем блокировки питания, фиксации, ручек в сборе, электроники, систем освещения, инженерного стекла и систем герметизации для автопроизводителей по всему миру.

«Одной из самых сложных задач, стоящей перед нашими разработчиками, является необходимость четкой интеграции нашей продукции в транспортные средства наших заказчиков, — рассказал Доминик ДиБласио, руководитель отдела прототипов для интеграции в ТС в Magna Closures. — В большинстве случаев дизайнерам компании приходится готовить предложения без использования САПР-файлов со сложными контурами автомобиля».

Прототипирование — проще, быстрее

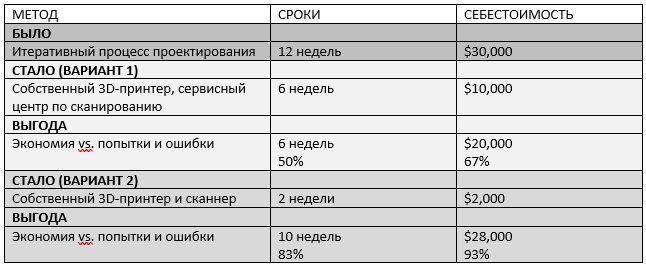

Раньше дизайнеры вручную замеряли автомобиль, создавали приблизительную САПР-модель и использовали ее для проектирования нового продукта. Чтобы изготовить прототип, который подошел бы машине, на станке с ЧПУ (типа CNC), требовалось примерно 2 недели. Первый образец практически никогда не соответствовал требованиям, поэтому дизайнерам приходилось измерять зазоры и выступы между прототипом и ТС, подгонять САПР-модель, изменять дизайн и создавать новый прототип. Как правило, для достижения желаемого результата требовалось от 3 до 6 итераций. При этом для опробования разных вариантов дизайна нового продукта необходимы были дополнительные циклы. Весь процесс изготовления прототипа, который можно было представить заказчику, занимал порядка 12 недель и стоил в среднем $30,000, помимо расходов на производство окончательной версии прототипа и его интеграцию в автомобиль.

Оригинальные геометрические параметры, которые должны быть зафиксированы 3D-сканером

После того как Magna Closures включили в производственный процесс технологию FDM, все этапы, за исключением готового прототипа, занимали один день. Magna Closures организовала сервисный центр, где автомобиль сканируется, а его точные геометрические параметры сохраняются в САПР-файле. Это позволило дизайнерам гарантировать намного более точную интеграцию нового продукта в транспортное средство, образец в большинстве случаев идеально подходил с первого раза. Однако использование сервисного центра для сканирования означало, что дизайнерам нужно предоставить заявку на поставку услуг, а сам процесс сканирования авто занимал около недели. Тем не менее, этот подход позволили сократить этап разработки до 6 недель, а его стоимость — до $10,000, без учета расходов на производство окончательной версии прототипа и его интеграцию.

3D-печатный прототип нового дизайна, используемый для оценки внешнего вида, посадки и окончательной обработки

Исключительное сочетание

Позже Magna Closures приобрели второй FDM-3D-принтер, т. к. в своем максимальном размере (91 x 66 x 91 см) он позволяет создавать очень большие компоненты из промышленных материалов, таких как PC, FDM Nylon 12™ и ULTEM™ 9085. Также Magna Closures купили 3D-сканер компании Creaform, тем самым еще больше повысив эффективность цикла разработки.

«Наш выбор пал на 3D-сканер HandySCAN из-за его высокой точности и мобильности», — рассказал ДиБласио. Например, если автомобиль не может быть доставлен, сотрудник компании поедет на место со сканером и соберет необходимые данные».

Благодаря наличию в компании 3D-принтера и сканера время на разработку предложения сократилось до двух недель, а стоимость одного проекта снизилась до $2,000, без учета расходов на производство окончательной версии прототипа и его интеграцию.

Окончательная версия прототипа, изготовленного на станке с ЧПУ и интегрированного в автомобиль

«Уменьшение сроков и себестоимости разработки новых вариантов дизайна позволило нам увеличить число проектов по производству новой продукции в 5 раз, не нанимая новых сотрудников, — рассказал ДиБласио. — Мы можем оперативно реагировать на нужды клиентов, что повышает наши шансы на получение заказа. По мере реализации крупных проектов мы ожидаем значительного роста доходов».