FDM-3D-печать расширила возможности Siemens

FDM-3D-печать от Siemens позволила расширить возможности послепродажного обслуживания и оптимизировать систему поставок

«Возможность кастомизации деталей, необходимых в малом количестве, с помощью FDM-3D-печати трансформировала услуги по обслуживанию клиентов и нашу систему поставок. Мы не только начали принимать заказы по требованию, но и стали более гибко и оперативно удовлетворять нужды наших заказчиков, при этом в процессе мы не несём ненужные складские издержки», — Майкл Кузмик, руководитель аддитивного производства SIEMENS, отдел запчастей.

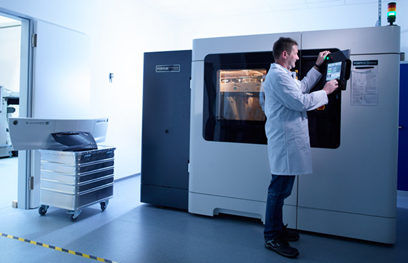

Столкнувшись с необходимостью удовлетворения возросшего спроса на единичные кастомизированные детали, подразделение Mobility SIEMENS было вынуждено искать альтернативное производственное решение для преодоления временных и ценовых барьеров, характерных для традиционного мелкосерийного производства. Такая необходимость стала особенно заметна в ходе проекта с немецким провайдером транспортных услуг SWU Verkehr GmbH. Благодаря интеграции 3D-принтера Stratasys Fortus 900mc в производственный процесс SIEMENS смогли решить стоящие перед компанией задачи за счёт оперативной и рентабельной 3D-печати персонализированных деталей. Это позволило сократить складские расходы как для SIEMENS, так и для заказчиков. В результате в настоящий момент подразделение Mobility способно быстрее покрывать спрос на мелкосерийное производство, значительно повысив при этом свою производственную гибкость, что, в свою очередь, привело к росту удовлетворённости заказчиков.

Напечатанный 3D-системой подлокотник с тремя дополнительными кнопками системы контроля

Преимущества интеграции FDM-3D-печати в процесс производства:

- Преодолены ограничения, связанные с традиционными методами, применяемыми в мелкосерийном производстве.

- Значительно сократились сроки изготовления кастомизированных компонентов и уменьшилась общая продолжительность выполнения работ (с нескольких недель до нескольких дней) благодаря 3D-печати методом послойного наплавления.

- Собственный 3D-принтер Stratasys Fortus 900mc повысил производственную гибкость SIEMENS и ускорил сроки реагирования на нужды заказчиков, при этом исключив ненужные складские расходы.

- Возможность повторного изготовления деталей, кастомизация и доступность повысили показатели удовлетворённости клиентов среди транспортных компаний — заказчиков SIEMENS.

Известная своими инновационным технологиям и техническими ноу-хау компания SIEMENS AG считается мировым лидером в производстве инженерных и технологических решений. При этом уровень обслуживания клиентов и надёжность являются неотъемлемыми составляющими её успеха. Подразделения SIEMENS Mobility, расположенные в Эрлангене, Крефельде, Берлине и Мюнхене (Германия), разрабатывают технологические и инфраструктурные решения для транспорта, непрерывно модернизируя и оптимизируя свои услуги, чтобы соответствовать непростым требованиям своих клиентов.

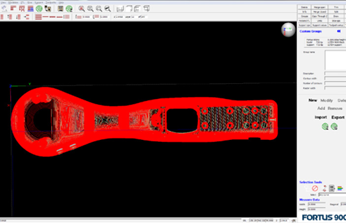

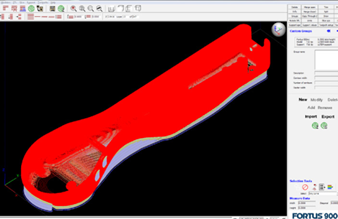

Программное обеспечение Insight: оптимизация ориентации и траектории перемещения подлокотника

Это было особенно заметно в работе с одним из них — SWU Verkehr GmbH. SIEMENS сотрудничает с городским провайдером транспортных услуг с 2000 года.

«Для нас SIEMENS — надёжный партнёр. Учитывая тот факт, что наши проекты довольно продолжительные, инвестиционная стабильность является ключевым аспектом. SIEMENS Mobility гарантирует её наряду со всесторонней консультационной поддержкой и сервисным пакетом, а также индивидуализированным производством нашей серийной продукции», – прокомментировал Юрген Шпет, руководитель железнодорожного транспорта в SWU Verkehr GmbH.

Компания предлагает транспортные услуги 10 поездов в г. Ульм. Перед подразделением SIEMENS Mobility была поставлена задача переделать и оптимизировать подлокотники кресла машиниста городского поезда, добавив три кнопки системы контроля. Учитывая предыдущие заказы SWU Verkehr GmbH на индивидуализированные штучные детали, SIEMENS обратился к FDM-3D-печати как к решению, позволяющему избежать ценовых и временных барьеров традиционных методов мелкосерийного производства.

Индивидуализированное мелкосерийное производство с использованием FDM-3D-печати

На первый взгляд создание подлокотника для кресла машиниста городского поезда кажется делом нехитрым. Однако традиционный производственный процесс в этом случае не так прост. Если того или иного элемента нет в ассортименте, компания Siemens вынуждена закупать оборудование или инструменты, неся большие издержки, связанные с изготовлением одной единственной уникальной детали. При аутсорсинге компоненты, как правило, изготавливаются из стеклопластика с помощью дорогостоящих инструментов и устройств с использованием общепринятых процессов, включая литьё под давлением, сварку и фрезерование. После доставки в SIEMENS деталь обрабатывают и подгоняют под определённые требования заказчика, который получает окончательный вариант несколько недель спустя. Это не только продолжительный процесс, но и своего рода ограничение для SIEMENS в плане стоимости, так как компания может принимать заказы не менее, чем на 10 деталей. При меньших объемах производство нерентабельно.

В попытке избавиться от этих ограничений и предложить своим клиентам возможность получения штучных экземпляров деталей подразделение Mobility инвестировало в 3D-принтер Stratasys Fortus 900mc.

«Наши услуги по производству готовых деталей стали гораздо более гибкими и больше отвечают потребностям наших заказчиков с тех пор, как мы включили в производственный процесс Fortus 900mc, — пояснила Тина Ойфингер, отдел развития бизнеса, подразделение SIEMENS Mobility. — До интеграции 3D-печати в производство нам приходилось работать только с крупными заказами, чтобы проект оставался рентабельным. В случае небольших заказов нам приходилось хранить лишние детали до момента их использования, «забраковки» или устаревания и невозможности дальнейшего применения. Благодаря Fortus 900mc мы можем создавать варианты дизайна, на 100% подогнанные под определённые требования и прошедшие несколько этапов оптимизации до момента их 3D-печати. Вместо нескольких недель процесс изготовления занимает несколько дней, при этом даже мелкосерийное производство штучных деталей остается рентабельным».

3D-печать подлокотника Ulmer StraBenbahn

Покупка собственного 3D-принтера внесла свежие веяния в производство SIEMENS Mobility. «Возможность кастомизации деталей, необходимых в малом количестве, с помощью FDM-3D-печати трансформировала услуги по обслуживанию клиентов и нашу систему поставок, — рассказал Кузмик. — Мы не только начали принимать заказы по требованию, но и стали более гибко и оперативно удовлетворять нужды наших заказчиков благодаря 3D-печати, при этом в процессе мы не несём ненужные складские издержки».

Пользуясь возможностями печати крупных компонентов на Fortus 900mc, SIEMENS особенно ценит то, что термопластик Stratasys соответствует требованиям устойчивости к пламени, дыму и уровню токсичности, отвечает требованиям пожаробезопасности. После тестирования и окончательной обработки SIEMENS используют печатные детали (легковесные и износостойкие) непосредственно на поездах в Ульме.

Точное обслуживание с возможностью дублирования

Помимо производства подлокотника для кресла машиниста SIEMENS изготовили для SWU Verkehr GmbH крышку корпуса для «сцепки» (крышку для соединительного звена между двумя вагонами), а команда SIEMENS Mobility занимается разработкой детали для носовой части поезда. Основным критерием, обозначенным SWU Verkehr GmbH, стала точная посадка носовой части на поезд, которую не могли обеспечить ранее используемые материалы, такие как стекловолокно.

«Раньше мы использовали стеклопластик, который со временем накапливал воду. В результате деталь теряла форму, что не могло не сказаться на её посадке, — пояснил Кузмик. — Благодаря Fortus 900mc мы добились идеально точной посадки. Отклонение от замеров при печати не превышают 0,1, что позволяет нам производить компоненты именно тех размеров, которые необходимы заказчику. Любые другие традиционные методы производства не позволяют достичь таких результатов».

По словам Кузмика, благодаря наличию Fortus 900mc SIEMENS может контролировать и оптимизировать геометрические параметры детали в зависимости от того, как и когда это потребуется SWU Verkehr GmbH или автомобильной отрасли. «Для нас воспроизводимость — ключевой аспект, так как со временем клиентам могут понадобиться адаптированные или модернизированные компоненты. Принтер Fortus 900mc позволяет нам в любое время изготовить точно такие же экземпляры, что очень важно для поддержания постоянного уровня качества деталей, которое клиенты ожидают от нашей компании», – добавил Кузмик.

Андреас Дюфел, торговый представитель SIEMENS Mobility, пояснил: «Такие заказчики как SWU Verkehr GmbH рассматривают «доступность» как наиболее важный актив своего бизнеса — поезда и услуги должны быть доступны в течение всего дня, чтобы транспортная компания приносила доход. В SIEMENS мы постоянно сталкиваемся с необходимостью решения данной задачи, однако возможность быстро и недорого напечатать кастомизированные детали, отвечающие требованиям заказчика, позволяет таким клиентом как SWU Verkehr GmbH принимать непосредственное участие в проектировании и производстве своих собственных деталей. По словам Дюфела такой уровень участия повышает степень удовлетворённости заказчиков.

Крышка корпуса для «сцепки», напечатанная на 3D-принтере

«Благодаря аддитивному производству мы достигаем максимального показателя удовлетворённости среди клиентов, так как они активно участвует в создании и оптимизации своих деталей. Это было бы невозможно при серийном выпуске», — пояснил он.

Подразделение SIEMENS Mobility предлагает свои услуги по 3D-печати деталей не только транспортным компаниям. Они расширили свое онлайн-присутствие, чтобы клиенты могли заказывать индивидуализированные компоненты, изготовленные с помощью 3D-печати. Заказчики, которым нужны запчасти или которые хотят изменить имеющиеся детали, могут заказать необходимый компонент онлайн, изготовить его через SIEMENS Mobility с помощью 3D-печати. Это рождение новой бизнес-модели индивидуализированного производства, которое отвечает требованиям заказчика в той форме и тогда, когда им нужна та или иная деталь.